FERTRON – Integrando Tecnologia, Pessoas e Futuro no Etanol de Milho

Da cana ao milho, a evolução da automação industrial com a FERTRON nunca para.

PLC, IHM e Gateway: como integrar tecnologias e otimizar produção

Entenda o papel do PLC, IHM e Gateways na automação industrial, suas funções, benefícios e como integrá-los para otimizar processos e aumentar a eficiência.

Transformação Digital na Indústria Sucroalcooleira: Como a Parceria Fertron-Zambianco Revolucionou a Produção de Açúcar

Descubra como a parceria entre Fertron e Grupo Zambianco revolucionou a produção de açúcar com automação industrial inteligente, elevando eficiência, qualidade e sustentabilidade na indústria sucroalcooleira.

Transformação Digital no Setor Sucroenergético

A transformação digital no setor sucroenergético já não é mais uma tendência. É uma necessidade estratégica para manter a competitividade em um mercado desafiador. Em um cenário marcado por margens apertadas, pressões regulatórias e altos custos operacionais, as usinas de açúcar, etanol e energia precisam ir além da eficiência tradicional. Mas o que significa, na prática, digitalizar uma usina? Quais tecnologias estão sendo aplicadas e quais resultados elas entregam? Neste artigo, vamos explorar como a digitalização está revolucionando o setor, quais soluções têm gerado resultados concretos e como você pode iniciar essa jornada de forma segura e escalável.Desenvolvimento O Que É Transformação Digital no Setor Sucroenergético? A transformação digital vai muito além da automação convencional. Trata-se de integrar tecnologias como IoT (Internet das Coisas), Inteligência Artificial, Big Data, sistemas de controle avançado e computação em nuvem para criar uma operação conectada, inteligente e orientada por dados. Benefícios Diretos da Digitalização Industrial: Principais Desafios das Usinas e Como a Tecnologia os Resolve Mesmo usinas já consolidadas enfrentam gargalos operacionais que impactam diretamente a rentabilidade. Abaixo, listamos os principais e como a transformação digital oferece soluções práticas: Desafios Comuns nas Usinas Soluções Tecnológicas Eficientes Estratégias Práticas para Implementar a Transformação Digital 1. Comece com o Diagnóstico da Planta Mapeie os pontos críticos de sua usina. Onde há desperdício? Quais equipamentos estão obsoletos? Que dados são mais difíceis de obter? 2. Estabeleça Metas Reais Reduzir paradas? Melhorar rendimento industrial? Definir metas claras facilita escolher as tecnologias certas. 3. Modernize a Instrumentação Sem dados confiáveis, não há transformação digital. Invista em sensores, medidores e sistemas de controle de alta precisão. 4. Escolha Soluções Escaláveis e Integradas Evite projetos isolados. Prefira tecnologias com protocolos abertos, que permitam expansões futuras sem refazer todo o sistema. Quer Um Passo a Passo Completo Para Implementar em Sua Usina? Se você deseja colocar essas estratégias em prática, o conteúdo ideal já está pronto para você. Baixe agora o Mini Guia: Transformação Digital no Setor Sucroenergético — um material exclusivo e 100% GRATUITO que apresenta um roteiro claro, detalhado e testado para digitalizar sua operação de forma estratégica e com retorno mensurável. Neste guia, você vai aprender: ✅ Como mapear a maturidade digital da sua planta ✅ Quais tecnologias priorizar em cada estágio da operação ✅ Como reduzir perdas operacionais e paradas não programadas ✅ Exemplos práticos de aplicação, com resultados comprovados Baixe o Mini Guia gratuitamente clicando aqui e transforme sua usina em uma operação mais inteligente, eficiente e competitiva!Conclusão Conclusão Sua Usina Está Pronta para Evoluir? A transformação digital no setor sucroenergético não é um luxo — é uma alavanca de competitividade. E ela pode ser iniciada de forma prática, modular e com retorno rápido. A FERTRON é referência nacional em automação, instrumentação e controle inteligente para o setor. Com mais de 30 anos de experiência, desenvolvemos soluções sob medida para usinas que desejam evoluir com tecnologia, segurança e resultados concretos. Fale conosco e descubra já como transformar sua operação.

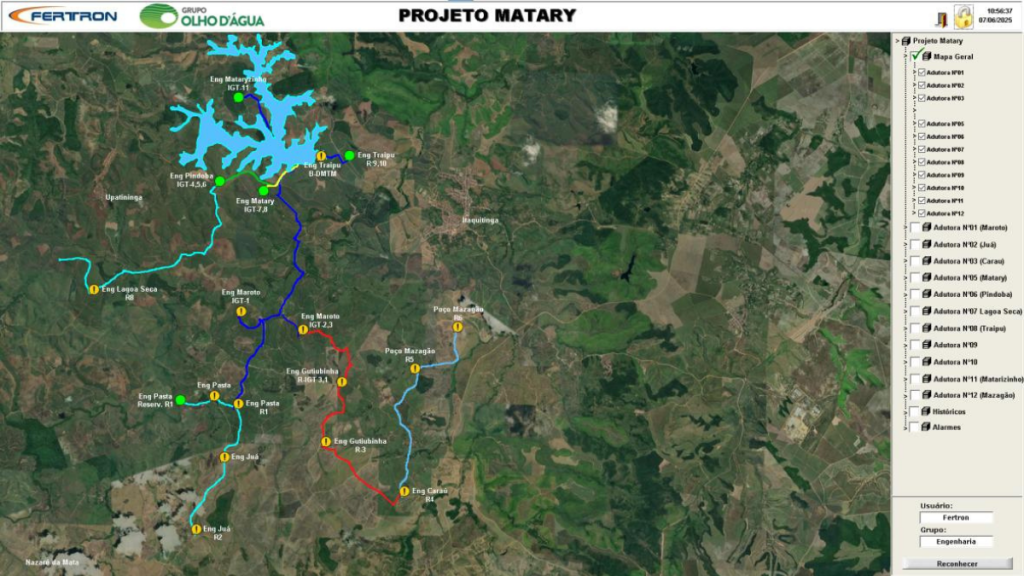

Case de Sucesso Grupo Olho D’Água e FERTRON — da Indústria ao Campo

Quando o Grupo Olho D’Água decidiu investir pesado em tecnologia para expandir a produtividade no campo, a FERTRON foi a parceira escolhida para liderar a automação agrícola de um dos maiores projetos de irrigação por gotejamento da história do Nordeste. Com R$ 74 milhões aplicados na construção da Barragem Dr. Murilo Tavares de Melo, em Aliança (PE), o projeto se tornou referência em integração entre infraestrutura hídrica e tecnologia de automação no setor sucroenergético. FERTRON e Grupo Olho D’Água: Parceria estratégica da indústria ao campo Conhecida por sua atuação de excelência no setor industrial, a FERTRON expandiu sua expertise para o agronegócio, assinando a automação completa de um sistema de irrigação canavial inovador e de grande escala. O desafio? Garantir um sistema altamente tecnológico, sustentável e com controle total em tempo real — e a FERTRON entregou uma solução robusta, segura e inteligente, que conecta todas as etapas da irrigação. Inteligência distribuída e conectividade no campo Para viabilizar a automação agrícola de ponta, a FERTRON desenvolveu e instalou centrais de inteligência distribuídas estrategicamente ao longo do sistema de irrigação. Esses pontos são equipados com painéis automatizados que utilizam CLPs Quartzo, tecnologia própria da FERTRON, capazes de: A comunicação entre as unidades acontece por Wi-Fi, com todos os dados sendo integrados ao Centro de Operação Inteligente (COI) — equipado com o supervisório da FERTRON e CLP Citrino, também de desenvolvimento próprio. Segurança e eficiência em primeiro lugar Além do controle técnico, a FERTRON garantiu a segurança do sistema com sensores de presença conectados aos CLPs, que monitoram possíveis acessos não autorizados nas proximidades das centrais, enviando alertas em tempo real. Tudo isso garante que o sistema opere com alta disponibilidade, baixo risco e mínimo desperdício. Resultados expressivos no campo com a automação agrícola da Fertron A implantação do sistema transformou completamente a operação agrícola do Grupo Olho D’Água, trazendo ganhos significativos: Por que a FERTRON é referência em automação agrícola? A FERTRON não apenas fornece soluções tecnológicas: ela integra inovação, confiabilidade e inteligência operacional em cada projeto. Neste Case de Sucesso com o Grupo Olho D’Água, a empresa reafirma seu papel como parceira estratégica para a transformação digital do agronegócio brasileiro, ampliando seus limites da indústria para o campo. Com tecnologias próprias como os CLPs Quartzo e Citrino, infraestrutura de conectividade e sistemas de supervisão de alta performance, a FERTRON entrega valor real, escalável e sustentável para o setor agroindustrial. Se você busca transformar sua operação agrícola com tecnologia de ponta, conte com a FERTRON como parceira estratégica em automação. Fale com nossos especialistas e descubra como podemos ajudar seu negócio a crescer com inteligência. Autor: Edson Marcelo de Souza

7 Prejuízos que a Falta de Automação Adequada Pode Causar

A automação industrial é um dos pilares estratégicos para a competitividade, eficiência e sustentabilidade das indústrias modernas. No entanto, não basta apenas automatizar — é essencial fazê-lo com soluções adequadas, integradas e de alta qualidade. Muitas indústrias de médio e grande porte já realizam investimentos em automação, mas ainda convivem com limitações significativas: sistemas desatualizados, falhas de integração entre etapas críticas do processo e soluções genéricas que não dialogam com as especificidades de sua operação. Essas lacunas comprometem diretamente a produtividade, elevam custos operacionais e criam riscos técnicos e financeiros significativos. Neste artigo, vamos explorar os principais prejuízos que a falta de uma automação industrial robusta e bem planejada pode causar, e por que optar por soluções de qualidade superior faz toda a diferença no desempenho e na competitividade do seu negócio. Principais Prejuízos da Falta de uma Automação Adequada 1. Perda de Eficiência Operacional Falta de integração entre etapas críticas A ausência de automação adequada leva à desconexão entre setores, equipamentos e sistemas, o que cria gargalos, retrabalhos e perda de tempo nas trocas de informação. Quando o controle de processos é feito de forma manual ou com sistemas não integrados, torna-se impossível manter a fluidez operacional necessária para alcançar altos níveis de produtividade. Exemplo prático: Indústrias que não possuem integração entre o sistema de pesagem, controle de dosagem e supervisão de produção acabam acumulando atrasos, falhas na rastreabilidade e baixa repetibilidade de resultados — prejudicando desde o planejamento até a entrega ao cliente. 2. Aumento nos Custos Operacionais Custos ocultos que se acumulam Uma automação limitada pode até parecer mais acessível em um primeiro momento, mas representa um custo elevado ao longo do tempo. A operação se torna mais dependente de mão de obra intensiva, manutenção corretiva e consumo energético acima do necessário. Além disso, sistemas que não oferecem diagnósticos preditivos ou controle inteligente de variáveis operacionais tendem a gerar falhas recorrentes, exigindo intervenções constantes, paradas não programadas e maior desgaste dos recursos operacionais. Estudos do setor industrial indicam que a manutenção corretiva pode custar até 5 vezes mais que a manutenção preventiva — algo que uma automação eficiente ajuda a evitar. 3. Maior Risco de Paradas Não Programadas Consequências operacionais e financeiras Paradas inesperadas são um dos prejuízos mais graves para qualquer operação industrial. Elas desorganizam cronogramas, afetam a produtividade e, dependendo do setor, podem gerar multas por não cumprimento de prazos contratuais. A falta de automação de qualidade impede o monitoramento em tempo real de variáveis críticas do processo, o que reduz drasticamente a capacidade de antecipar falhas e agir de forma preventiva. Exemplo: Em uma planta de processamento contínuo, como as do setor químico ou alimentício, uma parada súbita pode levar à perda de toneladas de matéria-prima, além de exigir horas (ou dias) para retomada do equilíbrio do processo. 4. Baixa Rastreabilidade e Controle de Qualidade Consequências para a reputação e conformidade Sem uma automação eficiente, o controle de qualidade passa a ser dependente de verificações pontuais ou manuais. Isso aumenta o risco de produtos fora de especificação e compromete a rastreabilidade de lotes em caso de não conformidades. Além dos impactos diretos sobre o cliente final, a baixa rastreabilidade dificulta a conformidade com normas regulatórias (como ISO, ANVISA ou FDA), especialmente em setores exigentes como o farmacêutico, alimentício e petroquímico. Empresas que precisam fazer recalls ou justificar tecnicamente falhas de qualidade frequentemente enfrentam dificuldades por não contarem com dados históricos detalhados, gerados automaticamente por sistemas de automação bem estruturados. 5. Dificuldade de Escalar ou Adaptar a Produção Falta de flexibilidade compromete o crescimento Indústrias com automação limitada enfrentam desafios na hora de ampliar sua capacidade produtiva ou adaptar linhas para novos produtos e demandas. Sistemas rígidos, mal integrados ou dependentes de lógica proprietária tornam a escalabilidade operacional cara e tecnicamente complexa. Impacto direto: Enquanto concorrentes conseguem ajustar seus processos com agilidade e responder rapidamente ao mercado, empresas com automação deficiente ficam estagnadas ou demoram meses para reconfigurar suas operações. 6. Problemas de Integração entre Equipamentos e Setores Silos de informação e perda de eficiência A ausência de integração entre o chão de fábrica e os sistemas corporativos (como ERPs e plataformas de BI) dificulta a gestão da produção em tempo real. Além disso, equipamentos que não se comunicam entre si geram dados isolados, que não são aproveitados para otimização dos processos. Uma planta industrial que utiliza diferentes fabricantes e protocolos de comunicação pode enfrentar falhas na troca de dados entre CLPs, IHMs e supervisórios, limitando a eficiência da operação e a análise de desempenho. 7. O barato que sai caro: os riscos de investir em soluções de baixa qualidade Economia imediata, prejuízo estratégico Ao optar por produtos ou fornecedores de automação baseados exclusivamente no menor custo inicial, muitas indústrias acabam arcando com custos maiores a médio e longo prazo. Soluções genéricas, sem suporte técnico especializado ou com baixa vida útil, resultam em falhas recorrentes, retrabalho, necessidade de substituição antecipada e comprometimento do desempenho operacional. 4 Fatores críticos ignorados em soluções de baixa qualidade: Por que escolher soluções com qualidade Fertron faz a diferença Quando se trata de automação industrial, a qualidade técnica, robustez dos produtos e confiabilidade do suporte são fatores decisivos para o sucesso da operação. A Fertron é referência no setor há mais de 40 anos. Com início no interior de São Paulo prestando assistência técnica para o setor sucroenergético, a empresa evoluiu para se tornar a maior integradora brasileira em automação elétrica. Hoje, oferece um portfólio completo de produtos micro processados e mecânicos, exporta para mais de 25 países e é fornecedora homologada da Petrobrás. Suas soluções atendem com excelência os mais diversos segmentos industriais, incluindo projetos turn-key com equipes próprias de engenharia, montagem, produção e suporte técnico. Certificada pela ISO 9001 desde 2002, a Fertron se diferencia por entregar não apenas equipamentos, mas soluções completas de automação industrial, desenvolvidas para atender às necessidades específicas de cada cliente com inovação, confiabilidade e alta performance. Conclusão Ignorar a importância de investir em automação industrial de qualidade é um erro que pode

Medidor EC: Funcionamento, Aplicações e Benefícios para as Indústrias

Para empresas que atuam em setores industriais críticos — como químico, metalúrgico, de fertilizantes ou de tratamento de água — o controle preciso da condutividade elétrica é um fator essencial para garantir qualidade, segurança e eficiência operacional. Se sua empresa já utiliza ou está buscando um novo medidor EC, entender seu funcionamento e aplicações é o primeiro passo para uma escolha assertiva. Neste artigo, vamos detalhar o que é um medidor de condutividade elétrica (EC), como ele funciona, onde é aplicado e por que investir em equipamentos de alto desempenho pode representar um diferencial competitivo para sua operação. O Que é um Medidor de Condutividade Elétrica (EC)? O medidor EC é um equipamento utilizado para medir a capacidade de uma solução aquosa em conduzir corrente elétrica. Essa condutividade está diretamente relacionada à concentração de íons dissolvidos na solução, sendo, portanto, um indicador importante da pureza ou composição química de líquidos industriais. Em ambientes industriais, essa medição é essencial para controle de processos, monitoramento ambiental, garantia de qualidade e conformidade com normas técnicas. Como Funciona um Medidor de Conectividade Elétrica (EC)? O funcionamento de um medidor EC baseia-se na aplicação de uma corrente elétrica entre dois eletrodos imersos na solução. O equipamento então mede a resistência da solução ao fluxo de corrente elétrica, convertendo esse dado em um valor de condutividade, geralmente expresso em microsiemens por centímetro (µS/cm) ou milisiemens por centímetro (mS/cm). Principais Aplicações do Medidor de Conectividade Elétrica (EC) na Indústria O uso do medidor EC é comum em diversos segmentos industriais. Confira algumas das aplicações mais relevantes: Benefícios de Utilizar um Medidor de Conectividade Elétrica (EC) de Alta Performance A adoção de um medidor EC moderno e confiável traz diversos ganhos operacionais, como: ECM-0033: O Novo Medidor EC da Fertron Para atender às demandas mais exigentes da indústria brasileira, a Fertron desenvolveu o ECM-0033, um medidor e sensor de condutividade elétrica com tecnologia de ponta e excelente custo-benefício. Destaques do ECM-0033: O ECM-0033 é a escolha ideal para empresas que valorizam confiabilidade, precisão e suporte técnico de excelência. Com ele, sua operação ganha em controle, produtividade e conformidade. Conclusão O uso de medidores de condutividade elétrica (EC) é indispensável para processos industriais que exigem precisão, controle de qualidade e conformidade ambiental. Escolher o equipamento adequado pode representar uma economia significativa e um ganho real em desempenho. A Fertron, líder nacional em soluções de automação e elétrica industrial, apresenta o ECM-0033 como a solução ideal para sua empresa. Com tecnologia avançada, visualização intuitiva e alta confiabilidade, este sensor eleva o nível de controle e eficiência nos seus processos. Quer saber mais? Entre em contato com nossos especialistas e descubra como o ECM-0033 pode transformar a sua operação.

Case Bazan: Caldeira de 300T/H, Pressão de Operação 68,5 KGF/CM2, Temperatura de Vapor 525 C

Mais uma obra de destaque da FERTRON: uma caldeira de alta pressão e temperatura, com produção de vapor totalmente automatizada, que reafirma nossa liderança em soluções inovadoras e completas. Utilizando de Protocolo Profinet e instrumentos 4-20 Hart, este projeto impressiona pelo elevado nível de automação, tanto pela tecnologia de ponta empregada quanto pelo sofisticado sistema de malhas de controle e monitoramento implementado na nova Caldeira Caldema fornecida a Usina Bazan, localizada no Município de Pontal, Estado de São Paulo. O rigor na atenção a cada detalhe, aliado ao comprometimento integral da nossa equipe multidisciplinar na superação dos desafios típicos de uma obra dessa dimensão, foi decisivo para o seu sucesso absoluto. Todos os instrumentos de monitoração e controle foram cuidadosamente especificados, fornecidos e instalados por especialistas FERTRON, garantindo máxima confiabilidade e performance. Desde o planejamento da infraestrutura elétrica, de automação e das redes industriais até a alocação estratégica de cada equipamento no campo, tudo foi projetado para facilitar a manutenção, reduzir trajeto e interferências mecânicas, além de assegurar uma operação segura e eficiente em todas as condições. As lógicas de controle, desenvolvidas com precisão, juntamente com uma interface supervisória amigável e intuitiva, proporcionam maior segurança operacional e desempenho máximo à planta. Os dados de controle, armazenados em servidores redundantes, permanecem disponíveis para análises aprofundadas, exportações e tomadas de decisão em tempo real, garantindo total transparência e controle. Câmeras estrategicamente instaladas complementam o sistema, facilitando o monitoramento e aumentando ainda mais a segurança operacional. E, não podemos esquecer do projeto de iluminação, que foi cuidadosamente planejado para garantir condições ideais de inspeção e manutenção, mesmo durante a noite, proporcionando acesso fácil e seguro a qualquer instrumento ou acessório. Enfim, todos esses itens, projetados e executados com excelência pela FERTRON, consolidam nossa posição de liderança no mercado de elétrica e automação industrial, demonstrando nosso compromisso em entregar soluções que superam expectativas e elevam os padrões de qualidade e inovação.

Switches industriais: Conheça os Diferentes Tipos e suas Aplicações

Descubra os tipos de switches industriais: gerenciáveis (Layer 2 e 3), PoE, empilháveis, modulares, não gerenciáveis e para rack.

A Implantação da Fábrica de Açúcar da Usina Laguna em Mato Grosso do Sul: Modernidade e Automação no Setor Sucroalcooleiro

A Usina Laguna representa um importante avanço no setor sucroalcooleiro do Brasil, contribuindo para a geração de mais de 900 empregos diretos e o desenvolvimento econômico na região de Mato Grosso do Sul. Com a crescente demanda por açúcar e biocombustíveis, a modernização das fábricas é crucial para a competitividade da indústria. Com investimentos de cerca de 100 milhões de reais em uma estrutura moderna, a nova fábrica de açúcar da Usina Laguna tem capacidade para processar até 120 mil toneladas por ano e conta com um armazém para 54 mil toneladas do produto. O foco será a produção do açúcar tipo VHP (Very High Polarization), destinado para exportação. O seu mix de produção na safra em andamento priorizará o açúcar (55%) em relação ao etanol (45%). A expectativa para essa temporada é processar 1,65 milhão de toneladas de cana, 65 milhões de litros de etanol, 120 mil toneladas de açúcar e 40 mil MWh de bioeletricidade. Atualmente, o Brasil possui aproximadamente 432 usinas de cana-de-açúcar em operação, responsáveis pela produção de açúcar e etanol. Essas unidades estão distribuídas por diversas regiões do país, com maior concentração no Sudeste, especialmente no estado de São Paulo, que sozinho abriga 169 usinas. A região Sudeste concentra a maioria das usinas, seguida pelas regiões Centro-Oeste e Nordeste. Essa distribuição reflete fatores como clima favorável, infraestrutura adequada e tradição agrícola. Na safra 2024/2025, o Brasil produziu aproximadamente 40,17 milhões de toneladas de açúcar, representando uma redução de 5,31% em relação ao recorde histórico da safra anterior, que foi de 42,42 milhões de toneladas. Para a safra 2025/2026, as estimativas indicam um aumento na produção. A corretora StoneX projeta uma produção de 41,75 milhões de toneladas, enquanto a consultoria Safras & Mercado estima 46,1 milhões de toneladas, o que representaria um crescimento de 2,3% em relação à safra anterior. Esse crescimento é atribuído a fatores como o aumento da capacidade de produção das usinas e a maior destinação da cana-de-açúcar para a produção de açúcar em detrimento do etanol. O Brasil continua sendo o maior produtor e exportador mundial de açúcar, com a maior parte da produção concentrada na região Centro-Sul, especialmente no estado de São Paulo. Além da produção de açúcar e etanol, muitas dessas usinas também investem em cogeração de energia elétrica a partir do bagaço da cana, contribuindo para a matriz energética renovável do país. Esse é também o caso da Usina Laguna que recentemente em 2024/2025 implementou uma cogeração com o apoio da FERTRON. A usina já era autossuficiente em energia e no último ano (2024) investiu na ampliação de capacidade de geração para 75 mil MWh/ano (Megawatt-hora) com 50 mil MWh/ano comercializados e distribuídos no Sistema Interligado Nacional (SIN), alimentando a rede com energia limpa e renovável. Para potencializar a cogeração foram investidos R$ 50 milhões, que agora conta com uma nova linha de transmissão de 138 kV (quilovolt) com 11 quilômetros de extensão e equipamentos modernos que permitem melhor aproveitamento do vapor no processo industrial. Todo o projeto de Cogeração da Usina, desde o fornecimento do projeto conceitual, projeto de instalação de campo e fornecimento de painéis elétricos foi implementado pela FERTRON. Este não é apenas um case de sucesso na implantação da fábrica de açúcar e cogeração, mas também um exemplo de excelência na gestão conduzida pelos seus Diretores. Nós, que acompanhamos de perto o crescimento desta Usina, reconhecemos o profundo compromisso deles com o desenvolvimento da região. Além disso, enfrentam o desafio de operar em uma área estratégica, cercada por diversas outras usinas e também por uma forte concorrência com áreas de cultivo de soja. A dedicação à eficiência operacional, aliada a uma gestão visionária, tem sido fundamental para consolidar a posição da usina no mercado, promovendo crescimento sustentável e contribuindo significativamente para o desenvolvimento econômico local. Este case evidencia que, além de investir em tecnologia de ponta, a liderança competente e o compromisso com a região são essenciais para alcançar resultados extraordinários. É importante ressaltar que o setor sucroenergético brasileiro é um dos mais importantes do mundo, sendo o Brasil o maior produtor global de cana-de-açúcar e um dos principais exportadores de açúcar e etanol. Benefícios da Automação: Desafios e Oportunidades Apesar dos avanços, muitos especialistas apontam que o setor ainda enfrenta desafios na adoção de tecnologias mais avançadas, como sistemas de Controle Avançado de Processos (APC), Otimização em Tempo Real (RTO) e Gestão de Ativos Online. A falta de uma cultura tecnológica mais robusta e investimentos contínuos em inovação são fatores que limitam a plena automação das usinas. Quando falamos em controle avançados de processos é necessário que as usinas investam em instrumentação, ou seja, para a coleta de dados em tempo real, é necessário que as indústrias tenham os instrumentos alocados nos pontos certos para medição de temperatura, vazão, etc. Para manter-se competitivo, é imprescindível que as usinas invistam em sistemas automatizados que permitam incrementos na produtividade e qualidade do produto. A adoção dessas tecnologias é fundamental para atender às pressões do mercado e às exigências por maior eficiência operacional. Conclusão O nível de automação nas usinas de açúcar e etanol no Brasil está em processo de evolução. Enquanto algumas unidades já adotaram tecnologias avançadas e sistemas integrados de controle, outras ainda operam com modelos mais tradicionais. A tendência é de crescimento na automação, impulsionada pela necessidade de maior eficiência, redução de custos e competitividade no mercado global. A FERTRON segue na liderença de mercado, contribuindo com sua expertise e know how de mais de 40 anos de mercado para propor e implementar soluções específicas para cada cliente. Autora: Ágata Turini Fonte dos dados: